Dresden, 19. November 2025 – Industrieroboter übernehmen heute zentrale Aufgaben in der Fertigung. Deshalb ist es wichtig, dass die Anlagen ihr tatsächliches Potenzial voll ausschöpfen. Maßgeblich dafür ist die Art der Programmierung: Während klassische Online-Verfahren die Produktion unterbrechen, eröffnet die Offline-Programmierung (OLP) neue Spielräume – ganz ohne Stillstand.

„Viele Roboter sind nicht optimal ausgelastet – das liegt nicht an ihrer Leistungsfähigkeit, sondern daran, wie sie programmiert werden. Wenn die Anlage während der Programmierung stillsteht, kostet das wertvolle Produktionszeit“, erklärt Ralf Dohndorf, Vice President Factory Simulation bei DUALIS.

Online-Programmierung von Robotern – direkt an der Produktionszelle

Früher war es Standard, Industrieroboter direkt an der Produktionszelle zu programmieren – per sogenannter Teach-in-Methode. Dieser aufwendige Prozess kann, abhängig von der Komplexität, Stunden bis Tage dauern. Änderungen an Bauteilgeometrie oder Vorrichtung erfordern häufig eine komplette Neuprogrammierung. Typische Nachteile sind Produktionsstillstand während der Programmierung und hoher Zeitaufwand bei komplexen Bewegungsabläufen. Zudem ist keine Kollisionsprüfung oder Simulation möglich, so dass Fehler erst im echten Betrieb sichtbar werden.

„Gerade bei komplexen oder variantenreichen Prozessen kann die Online-Programmierung schnell zum Flaschenhals werden. Das drückt die Anlagenauslastung und wertvolle Produktionszeit geht verloren“, so Dohndorf.

Mit Offline-Programmierung parallel planen und produktiv bleiben

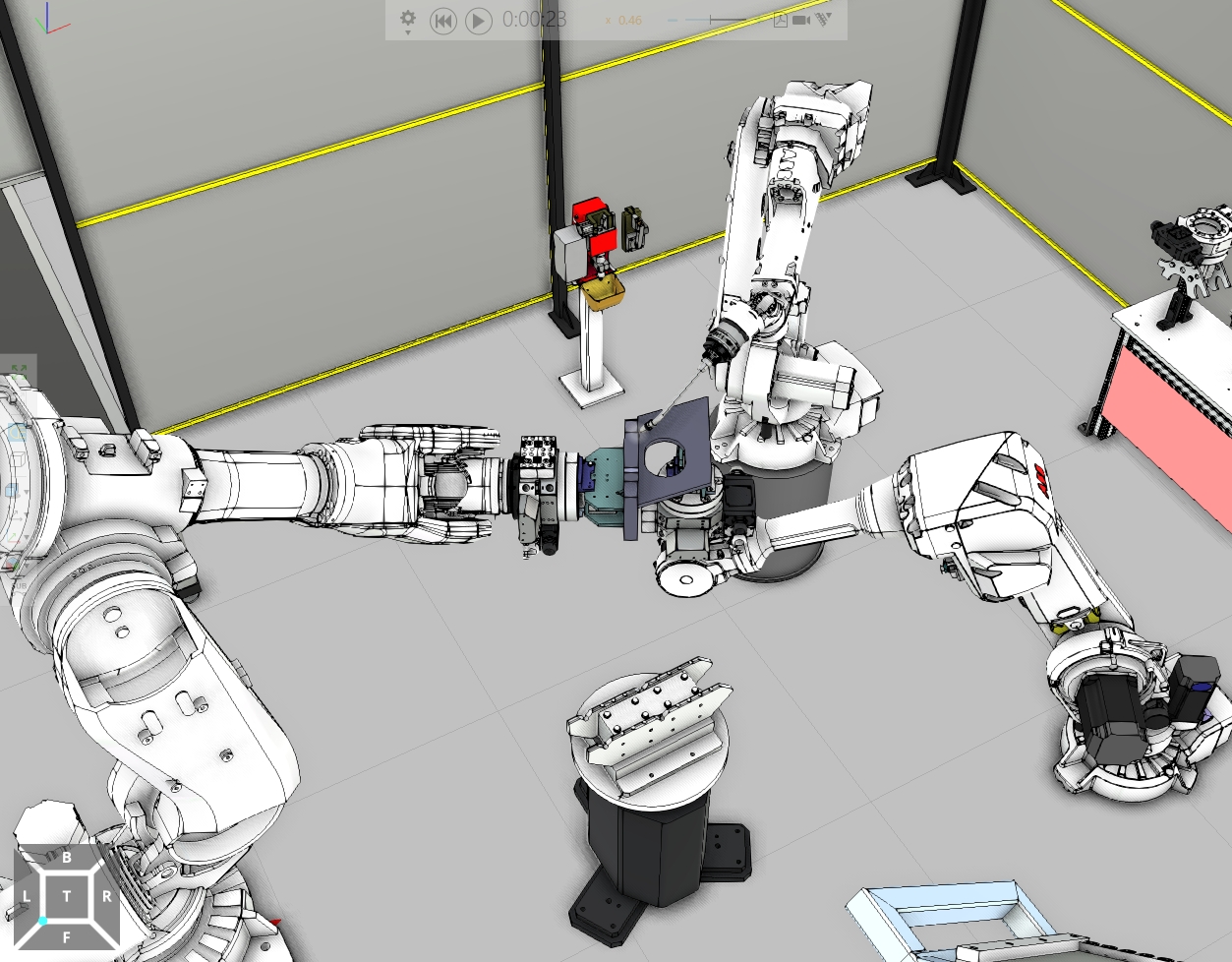

Die Offline-Programmierung hingegen erfolgt am Computer, unabhängig vom physischen Roboter. Die Produktion kann somit weiterlaufen. Moderne OLP nutzt den digitalen Zwilling: Bewegungen, Abläufe und ganze Produktionsszenarien werden simuliert. Ein großer Vorteil ist, dass es keine Produktionsunterbrechungen gibt. Durch die Simulation von Kollisionen, Reichweite und Taktzeit lassen sich vor der Inbetriebnahme Fehler und Ineffizienzen ausräumen. Programme für unterschiedliche Roboterfabrikate und hohe Wiederverwendbarkeit bei ähnlichen Prozessen erleichtern die Abläufe signifikant.

Ralf Dohndorf sagt: „Offline-Programmierung ist trotz initialem Mehraufwand oft schneller und zuverlässiger als andere Verfahren. Sie liefert präzise, konsistente Ergebnisse schon bei Designbeginn. Unternehmen berichten von bis zu 80 Prozent kürzerer Programmierzeit.“

DUALIS unterstützt als Distributor von Visual Components seine Kunden dabei, OLP-Lösungen schnell und praxisnah zu integrieren – mit Workshops, Add-ons und benutzerfreundlichen Oberflächen. Die Visual Components OLP Suite ermöglicht den direkten Import von 3D-CAD-Modellen, deckt alle gängigen Roboterfabrikate ab und bietet über 18 integrierte Postprozessoren, 1-Klick-Programmierung sowie erweiterte Kalibrierungswerkzeuge. So lassen sich Roboterzellen schneller einrichten und Vorrichtungen, Werkzeuge und Abläufe virtuell testen und optimieren – ganz ohne Risiko für die reale Produktion. Gespeicherte Programme können jederzeit wiederverwendet oder für vergleichbare Zellen modifiziert werden.

Vision-basierte Programmierung als Ergänzung

Neben Online- und Offline-Programmierung hat sich die bildverarbeitungsgestützte, sogenannte Vision-basierte Programmierung etabliert. Diese Methode nutzt Kameras, um die genaue Position und Orientierung von Werkstücken zu erfassen. Daraus leitet der Roboter seine Bewegungen automatisch ab und kann somit flexibel auf variierende Bauteilanordnungen reagieren.

Das Verfahren ermöglicht eine hohe Flexibilität, da es ohne feste Vorrichtungen auskommt. Es eignet sich besonders für Teile mit zufälliger Lage oder Toleranzen. Voraussetzung sind jedoch stabile Licht- und Sichtverhältnisse.

Ralf Dohndorf sagt: „Vision-basierte Programmierung ist kein Ersatz, sondern eine Ergänzung. Sie empfiehlt sich vor allem für einfache, wiederholbare Aufgaben – aber nicht für präzise Prozesse bei komplexen Geometrien.“

Intelligente Kombination ist die Zukunft

Für die Zukunft rechnet DUALIS mit einem Nebeneinander verschiedener Programmiermethoden. OLP gewinnt durch KI-gestützte Optimierung, herstellerübergreifende Standards und intuitive No-Code-Oberflächen weiter an Bedeutung. Gleichzeitig bleibt die klassische Teach-in-Methode für einfache oder spontane Anpassungen erhalten.

„Nur wer digitale Planung, Simulation und fortschrittliche Programmierung intelligent kombiniert, schöpft das volle Potenzial seiner Automatisierung aus. Die Zukunft liegt in der Flexibilität – und die beginnt an der Basis“, erklärt Dohndorf.